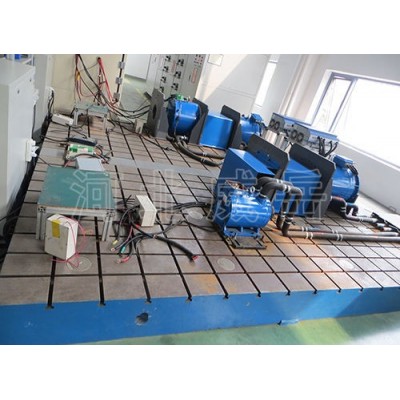

裝配平臺又稱裝配平板,裝配定盤,主要應用于動力機械設備的裝配及調試,表面帶有T形槽,可以固定動力機械設備,可以拼裝使用。

裝配平臺技術要求:

1、裝配平臺工作面不得有嚴重影響外觀和使用性能的砂孔、氣孔、裂紋、夾渣、縮松、劃痕、碰傷、銹點等缺陷。

2、裝配平臺的鑄造表面應 型砂且平整,涂漆牢固。

3、精度登記為0級-3級的平板工作面上,直徑小于15mm的砂孔允許用相同材料堵塞,其硬度應小于周圍材料的硬度。工作面堵塞的砂孔應不多于4個,且砂孔之間的間距應不小于80mm。

4、裝配平臺應采用 細密的灰口鑄鐵或合金等材料制造,其工作面硬度應為170-220HB。

5、裝配平臺工作面通常應采用刮削工藝。對采用刮削加工的3級平板工作面,其表面粗糙度Ra的允許值為5um。

6、平面度公差見表2的規定。

7、采用刮削工藝應進行涂色對研檢驗。對研后顯示的接觸點面積的比率見表3的規定:或者按25mm×25mm正方形面積的接觸點數見表3的規定,且任意25mm×25mm中的接觸點數之間應不大于5點。

【一】、機械設備加工管理措施

首先要加強點檢管理。設置多種可行性的管理策略,充分了解現階段設備潛在的安全隱患,才能進一步針對性防治,阻止加工設備以及機械設備加工事故的發生。另一方面,掌控多種機械設備加工結構以及性能,認知機械設備加工的預防保養以及點檢工作。同時還要針對不同實際機械設備加工過程中出現的問題,進行總結以及積累,最后再提出多種合理完善的維修設備標準。完善不同類型設備點檢計劃是提升設備精度的關鍵因素之一,同時還能發揮出設備點檢系統的主要通道的作用,及時將各項設備信息反饋,進一步降低整個設備加工過程中出現的工作故障。

其次,強調日常安全管理與檢查的重要性,積極完善相關制度。良好的安全生產管理與維修工作的及時有效進行,可以對整個生產環節產生積極作用。因為在實際的設備運行過程中,會出現多種磨損問題,因此要定期進行維修和監測,確保設備精度控制在一定范圍中。同時要全面貫徹落實到維修計劃,降低故障問題的發生概率。設備管理人員合理利用多種有效制度,制定相應的管理維修工作標準,加強技術人員的自我認知和管束,端正工作態度,認真進行安全管理和維修工作。同時在檢查設備的時候,多方面進行分析,探討其出現問題的主要原因,這樣才能在質量監測中尋找到相應的問題點,才能有策略方向去完善。

最后,要加強機械設備加工的使用管理。這是設備管理中最關鍵的一點,即操作人員要明確一個基本設備操作原則,即誰在使用相關設備,誰就自行進行管理。這個基本設備操作原則也是有效進行設備養護工作的一大要素。

工件高度測量一般是測量工件外表面的長度尺寸,如臺階面到某一端血的距離。若尺寸要求不高,可用鋼直尺、游標卡尺、游標深度尺、樣板等測量;當尺寸精度要求較高時,也可將工件立在檢驗平板上,利用百分表(或杠桿百分表)和量塊進行比較測量。

【二】、安裝機械鉗工的主要技能

一是劃線。劃線,是以圖紙資料和技術標準為基礎在毛坯和半成品上構建的點線面的工作過程。在安裝機械鉗工進行劃線時,通常會用劃線平臺、劃針、劃規、鋼直尺等工具,標準的劃線工藝的要求非常嚴格,在線條、定性、定位的尺度上的誤差必須控制在0.05到0.25mm之間。同時,在安裝機械鉗工劃線的過程中,能夠準確的斷定出建工尺寸和工件的加工余量,并可以及時的發現毛坯的質量是否合格,對后續工作具有極大的推動作用。二是銼削。銼削,其最終目的是為了讓加工零件的形狀、尺寸、表面粗糙度等符合設計標準的作業,主要的方法是利用銼刀對加工零件表面進行切削。不僅如此,銼削還可以處理那此特殊的機械加工零件,例如安裝機械鉗工在工作中遇到了需要修理的個別零件,就可以通過銼削的技術來處理此類零件。由此可見,銼削是機械鉗工技術的重要環節,而銼刀則是銼削技術的主要道具,通常情況下,銼刀分為兩種,一種是單齒紋,對于機械鉗工來說這種銼刀是最好用的,但其價格比較昂貴,沒有得到廣泛的應用另一種是雙齒紋,它的刀刃是間斷的,在長刃部分還分成了許多小齒,如此一來可以減少切屑的堵塞,讓銼削工作更加順利。三是攻螺紋攻螺紋,是利用絲錐在工件孔中切害」出的內螺紋的操作,它是鉆孔工作完成后才能進行的后續工作,我們把攻絲用的孔叫作底孔,在機械鉗工進行攻螺紋的操作中,孔壁的表面通過絲錐刀齒的切削和積壓慢慢地形成了螺紋。其中,需要注意的是孔底的直徑不能太小也不能太大,所以要求安裝機械鉗工控制好底孔的直徑,以便攻螺紋的工作得以順利實施。

河北威岳機械有限公司(http://www.chinaweiyue.com)位于中國工量具生產基地——泊頭市。公司始建于1968年,是原機械部量具定點生產廠,公司產品T型槽平板和試驗平板廣泛應用于機械、發動機的動力實驗、設備調試,具有較好的平面穩定性和韌性,同時為了方便用戶,可根據客戶要求加工訂做各種鑄件、非標準量具、地軌、槽鐵、鐵底板等產品。